车间金刚砂地面破损原因分析和事故处理

1、事故概况

某车间耐磨骨料地面构造如下,在车间钢筋混凝土梁板结构地板上浇筑50mm厚无筋细石混凝土(C30)找平层,在找平层整平的初凝前后,将耐磨骨料(金刚砂)按5kg/m2用量均匀地撒布在找平层上,用地面抹光机磨平。施工合同要求地面具有很高的耐磨性,耐冲击,面层(强度等级为32.5的水泥)回弹值为45,减少扬尘,使用年限15年以上。该钢筋混凝土结构地板于2000年11月浇筑,耐磨地面于2001年7月施工,面积7000m2,造价35万元。据厂方称,耐磨地面完工不到半年,便出现严重裂缝;至2003年地面已严重破损,砂石凸显,产生灰尘,极大地影响生产。因此到现场进行勘察,发现车间地面已大面积空鼓开裂,地面缝格边缘最为严重,找平层混凝土在缝格部位局部松动;局部面层脱皮、起砂、扬尘,揭起脱皮层,可看见脱皮层即耐磨骨料层,其下粘结着一层软弱的水泥泌水浮浆,脱皮层厚约2mm者占多数,厚约3mm者占少数;用混凝土回弹仪随机测试地面321个点,仅有62个点的回弹值达到或大于45(占总数的14%)。因此,认为地面严重破损是施工不当造成的。

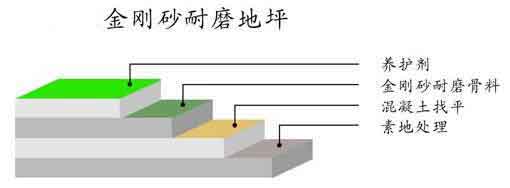

金刚砂耐磨地坪层级

2、原因分析

(1)钢筋混凝土结构地板浇筑后,有半年多的施工活动,其上残留着泌水浮浆、落地灰及其他脏污、粉尘。若找平层施工前地板面未清理干净,会导致找平层与地板(基体)粘结不良,而产生空鼓开裂。该地面空鼓开裂形态与常见的质量通病相同,据厂方管理人员讲,当时厂方曾强调清洗地板,但是施工单位还是不认真对待。

(2)在找平层上撒布耐磨骨料前,未处理找平层上的泌水浮浆,致找平层表面聚集一层浮浆软弱层,耐磨骨料层依附在浮浆软弱层上,形成两张皮,造成局部脱皮起砂,现场揭出的脱皮层下均有一层颜色较浅的浮浆层便是证据。

(3)施工单位称,该耐磨骨料为金刚砂(Al2O3、石英砂混合物),堆积密度(容重)为1.5t/m3,按此计算,5kg/m2用量的堆积厚度应为3.3mm。实际上该地面的耐磨集料层大部分为2mm左右,可认为用料欠足,撒布不均匀,厚薄不一,硬是回弹值普遍低于要求的原因。

3、事故处理

由于该车间早已投入生产,如果返工重作,势必较长时间停产,还要遮盖车间机器设备,问题太多。经协商改为环氧树脂面层:

(1)清理地面缝格,用吸尘机吸除地面的灰尘和局部松动的砂石。

(2)沿裂缝和地面(空鼓0缝格,每隔0.2~0.3m埋设灌浆嘴,地面压以砂袋等重物后,进行改性环氧树脂压力注浆,粘合空鼓开裂的找平层。

(3)打磨地面、清扫、吸尘,涂刷封闭底漆,刮腻子、打磨、吸尘,涂装商品环氧树脂地板漆,清漆罩面。

相关文章推荐:

- 金刚砂耐磨地面材料如何在车间施工、应该注意什么? http://www.moliao88.com/jishuzhichi/23.html

- 金刚砂耐磨硬化地面施工准备及施工步骤(含施工图) http://www.moliao88.com/jishuzhichi/55.html

- 实例讲解大面积金刚砂地坪施工技术 http://www.moliao88.com/jishuzhichi/56.html

- 非金属、金属骨料(金刚砂)耐磨地坪的特点、颜色、用途及施工 http://www.moliao88.com/jishuzhichi/61.html